Von Bettina Klemm

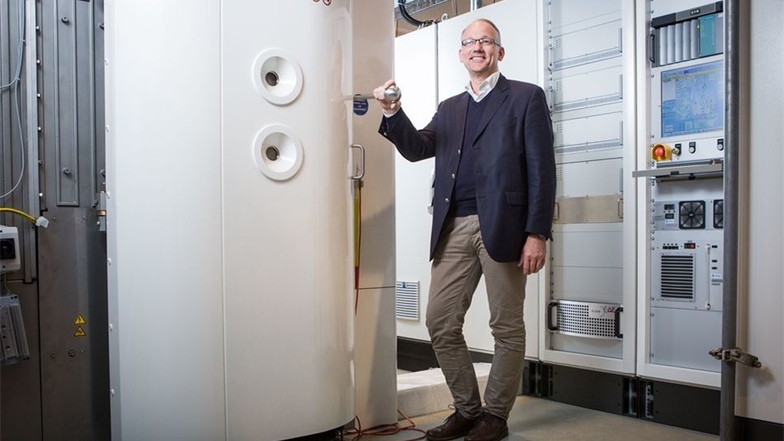

Eine neue Anlage der VTD Vakuumtechnik Dresden GmbH ist produktionsbereit. Sie kann bis zu eine Million Kolbenringe für Otto- und Dieselmotoren pro Jahr beschichten. Dabei handelt es sich um ein besonderes Verfahren, das in jahrzehntelanger Zusammenarbeit von VTD Vakuumtechnik Dresden und dem Fraunhofer Institut für Werkstoff- und Strahlentechnik IWS entwickelt und zur Serienreife geführt wurde, erläutert VTD-Geschäftsführer Uwe Heydenreich.

2013 lieferte VTD die erste dieser neuartigen Beschichtungsanlagen für Kolbenringe an das Federal-Mogul-Werk in Burscheid bei Köln aus. Inzwischen haben die Mitarbeiter bereits die zehnte Anlage dieser Art gefertigt. Rund eine Million Euro kostet so ein Komplex. Vorgänger sind weltweit unter anderem bei Unternehmen der Federal-Mogul-Gruppe im Einsatz. In einem durchschnittlichen Auto werden zwölf Kolbenringe benötigt, bei Lkw sind es deutlich mehr. So geht Heydenreich davon aus, dass die Nachfrage steigen und dieser Produktionszweig in Zukunft eine bedeutende Rolle bei der VTD Dresden spielen wird. Die nächste Generation dieser Beschichtungsanlagen werde bereits erfolgreich getestet und im nächsten Jahr ausgeliefert. Federal-Mogul Powertrain vermarktet diese diamantartige Beschichtung unter dem Namen DuroGlide.

Geschäftsführer Heydenreich sieht in den Verfahren einen bedeutenden Beitrag zum Umweltschutz. Mit der neuen DuroGlide-Technik könne der Kohlendioxid-Ausstoß um bis zu 1,5 Prozent reduziert werden. Das klingt erst mal bescheiden, ist aber eine von vielfältigen Maßnahmen, die erforderlich sind, um die Beschlüsse der Europäischen Union zu erreichen. Bis 2020 sollen in der EU zugelassene Neuwagen nur noch maximal 95 Gramm Kohlendioxid je Kilometer ausstoßen. Das entspricht einem Benzinverbrauch von 4,1 Litern beziehungsweise 3,6 Litern Diesel pro 100 Kilometer.

Werden beispielsweise die Kolbenringe, aber auch andere Motorenkomponenten, mit hartem Kohlenstoff beschichtet, reduzierten sich die Reibungswerte deutlich. „Durch unsere Entwicklung könnte man bei konsequenter Anwendung in den kommenden zehn Jahren über 100 Milliarden Liter Kraftstoff einsparen“, erklärt Prof. Andreas Leson vom Fraunhofer IWS.

Beschichtungen auf Kohlenstoffbasis sind bereits Alltag. Bei dem neuen Laser-Arc-Verfahren entstehen nun wasserstofffreie und damit wesentlich härtere und verschleißfestere Schichten.

In einer Pressemitteilung des IWS wird das Verfahren so erklärt: Im Vakuum wird ein Lichtbogen zwischen einer Anode und dem Kohlenstoff als Kathode erzeugt. Um den Lichtbogen auszulösen, trifft ein Laser auf den Kohlenstoff. Es entsteht Plasma aus Kohlenstoff-Ionen, das sich im Vakuum auf den zu beschichtenden Bauteilen abscheidet. Um industriell große Stückzahlen zu ermöglichen, fährt ein gepulster Laser vertikal eine rotierende Kohlenstoffwalze ab und steuert hierdurch den Lichtbogen. Die Walze wird gleichmäßig abgetragen. Für eine einheitliche Beschichtung lenkt zudem ein Magnetfeld das Plasma ab und filtert Schmutzpartikel heraus. Derzeit stellt VTD die einzigen Anlagen her, die Schichtdicken von mehr als 20 Mikrometern erzeugen können. Neben der Hartstoffbeschichtung ist die VTD Vakuumtechnik auch ein Spezialist für Anlagen zur Metallisierung. Service, Wartung von Anlagen, Lieferung von Verbrauchsmaterial und Ersatzteilen sind ein weiterer Schwerpunkt des Unternehmens.

2016 erzielten die rund 70 Mitarbeiter einen Umsatz von zwölf Millionen Euro. „In den vergangenen drei Jahren ist der Umsatz kontinuierlich gestiegen. Das wollen wir auch in Zukunft erreichen“, sagt der 51-jährige Heydenreich. Seit Mitte 2013 ist der studierte Physiker bei VTD tätig, seit 1. April 2014 Geschäftsführer. Insgesamt hat sich ein Generationswechsel in der Führungscrew vollzogen. VTD ist 1991 aus dem VEB Hochvakuum Dresden hervorgegangen. Die damaligen Gründer haben sich aus Altersgründen zurückgezogen.

Seit einem Jahr gehört die VTD Vakuumtechnik vollständig zu Federal-Mogul Powertrain. Das ist einer der führenden Zulieferer im Pkw- und Nutzfahrzeugbereich, der aber auch in den Branchen Energieerzeugung, Luft- und Raumfahrt, Schifffahrt und Schienenverkehr sowie im Industriesektor tätig ist. Zuvor war das US-amerikanische Unternehmen, das weltweit mehr als 37 000 Mitarbeiter hat und in 35 Ländern tätig ist, zu einem Drittel an der VTD beteiligt. Heydenreich sieht die Zugehörigkeit zu dem global organisierten Unternehmen als große Chance. „Das sichert unsere Zukunft und gibt uns die Möglichkeit, uns nach neuen spannenden Anwendungen umzusehen“, sagt er. Daran wirkt er tatkräftig mit: Im vergangenen Jahr wurde er zum Vorstandsvorsitzenden der Europäischen Forschungsgesellschaft Dünne Schichten e.V. gewählt. Dabei gehe es um die Zusammenarbeit von Forschungseinrichtungen mit kleinen, mittelständischen und Großunternehmen – ähnlich wie sie Fraunhofer und VTD bereits praktizieren.

Der Firmensitz an der Bismarckstraße samt der 2005 neu errichteten Produktionshalle ist längst zu klein. Geht alles nach Plan, zieht das Unternehmen im Oktober in den Gebäudekomplex Niedersedlitzer Straße 75. Dort verfügt es über doppelt so viel Platz für die Fertigung.